__________________________________________________________________________________________________________________

Пружинный Завод изготовит пружины к клапанам сппк, пружины по каталогу БАЗ.Предохранительные клапаны предназначены для защиты оборудования от превышения давления сверх установленного и применяются на резервуарах, котлах, ёмкостях и трубопроводах для автоматического сброса среды в атмосферу или отводящий трубопровод. Усилие сжатой пружины прижимает золотник к седлу клапана, при превышении давления рабочей среды сверх установленной величины, противоположно направленная сила, действующая на золотник, сжимает пружину и открывает проход для сброса рабочей среды. Предохранительные клапаны используются при температурах рабочей среды от -60°С до 600°С. Пружины СППК применяются для регулирующих клапанов давления СППК производства «АРМАГУС», а также, для клапанов производства «Благовещенского арматурного завода» (БАЗ) по ТУ 3742-004-07533604-95 – Каталог пружин БАЗ. Пружины изготовляются из стали 12Х18Н10Т либо из стали 51ХФА со специальной отделкой поверхности и подлежат 100% контролю на соответствие требованиям нормативной документации. Пружины по каталогу Благовещенского арматурного завода- ВСЕГДА НА СКЛАДЕ! Процесс изготовления и методы контроля пружин к клапанам СППК состоит из следующих этапов:1.Контроль исходной заготовки производиться по результатам химических анализов и механических испытаний, произведенных заводом-изготовителем пружин.

Химический состав и механические свойства стали по ГОСТ 14959-79.

Пружины изготавливаются из стали марки 50ХФА, 51ХФА по ГОСТ 14955-77 группа "Д" и ГОСТ 14963-78 группа "Б".

Запуск исходной заготовки в производство производится с разрешения ОТК.

2.Технические требования по ГОСТ 16118-70.

3.Направление навивки любое.

4.Термообработка 45...51 HRС.

5.Концы нерабочих витков пружин сжатия должны быть притуплены.

6.Навивку пружин производить с поджатием опорных (не рабочих) витков. При диаметре заготовки до 15 мм навивку производить в холодном состоянии. Свыше 15 мм навивку пружин производить в нагретом состоянии. Нагрев прутка производить путем установки его на два контакта электрозажимов и включения трансформаторной установки.

Количество опорных витков должно быть более указанного в приложении 1 на 0,15 витка с каждого торца пружины.

7.Пружины подвергают предварительной термической обработке (закалке и последующему отпуску). Повторная закалка и отпуск допускаются не более двух раз.

Разрыв во времени между закалкой и отпуском не должен превышать одного часа.

8.Температура нагрева при закалке (850-880)ºС. Выдержка при максимальной температуре закалки в зависимости от диаметра прутка. Охлаждение в масле.

Загрузка пружин в камерную электропечь производится горизонтально относительно пода печи совместно с четырьмя образцами-свидетелями.

9.Контроль глубины обезуглероженного слоя по ГОСТ 1763-68 на двух образцах-свидетелях металлогафическим методом. Допустимый обезуглероженный слой 0,1 мм при

диаметре прутка до 10 мм; 0,13 мм при диаметре прутка до 18 мм; 0,15 мм при диаметре прутка свыше 18 мм.

10.На трех образцах-свидетелях произвести замер твердости на приборе Роквелла НRС 53 - 60 ед. с соответствующей записью в журнале. Температурный режим контролируется по диаграмме потенциометра "Диск-250" кл. 0,5 ГОСТ 7164-78.

11.Температура нагрева при отпуске (390-400)ºС. Выдержка при максимальной температуре отпуска в зависимости от диаметра прутка. Отпуск пружин производится в селитровой ванне.

Состав ванны: азотнокислый натрий ГОСТ 828-77 60 %, азотнокислый калий ГОСТ 19790-74 50 %.

Загрузка пружин в расплав ванны производится совместно с тремя образцами-свидетелями.

12.Контроль производить на образцах-свидетелях. На трех образцах-свидетелях произвести замер твердости на приборе Роквелла НRС 45 - 50 ед. с соответствующей записью в журнале. Температурный режим контролировать по диаграмме потенциометра КСП-3 ГОСТ 7164-78 кл. 0,5.

При получении заниженной твердости необходимо провести повторную закалку по режиму предусмотренной технологией. При получении завышенной твердости необходимо провести повторный отпуск при повышенных температурах, на (20-30)°С выше технологической температуры отпуска.

13.По окончании термообработки произвести зачистку. Наплывы и заусенцы после зачистки не допускаются.

14.Горячее обжатие (заневоливание) производится при нагружении пружины до соприкосновения витков. Температура заневоливания (230-270)ºС. Продолжительность выдерживания при максимальной температуре в сжатом состоянии не менее 12 часов.

15.Если после горячего заневоливания высота (сила) пружины имеет превышение против чертёжных значений, допускается дополнительное кратковременное заневоливание.

16.Исправление "обниженных" пружин сжатия путём растяжения недопускается.

17.Проверить отклонение от перпендикулярности опорных плоскостей к наружному диаметру пружины, высоту пружины и толщину опорных витков.

18.Произвести пескоструйную очистку поверхности пружин до чистого металла.

19.Пружины подвергнуть контролю на отсутствие трещин методом магнитной дефектоскопии.

20.Покрытие Мет. Ц60...80.

Покрытие должно быть равномерно напыленным и иметь мелкозернистую структуру.

Покрытие пружин, применяемых в клапанах для агрессивных сред - Мет. ЦбО; А60 с последующим нанесением 6 слоев лака ХВ-77 ТУ 6-10-879-75.

Допускается пружины для клапанов из стали 20Л покрывать грунтом ФЛ-03К ГОСТ 9109-81 в 1 слой.

21.Пружины подвергаются покрытиям в свободном состоянии.

22.Пружины после нанесения на них покрытия должны быть предъявлены ОТК предприятия изготовителя.

Правила приёмки и методы контроля покрытия - в соответствии с ГОСТ 9.302-88.

23.Готовые пружины должны быть предъявлены ОТК для проверки и испытаний. Каждая пружина должна подвергается:

-внешнему осмотру на отсутствие окалины, забоин и других дефектов поверхности материала, качество очистки;

-испытаниям на силу F с замером деформации S;

-внешнему осмотру после испытаний;

-обмеру: D, l.

Испытать пружину на силу F1* и F2 на пресс-весах ПВ-10.

Предварительная деформация S1* и рабочая деформация S2 определяются по формулам:

S1* = l0 – l1 ,

S2 = l0 – l2 ,

где l0 – высота пружины в свободном состоянии,

l1 , l2 – высота пружины соответственно при предварительной и рабочей нагрузками F1* и F2.

Пружины выходящие за пределы допусков на S2 бракуются.

Правила приёмки и методы контроля в соответствии ГОСТ 16118-70.

24.Маркировать: порядковый номер, год выпуска, условное обозначение (номер пружины) электрографом или ударным способом на одном из нерабочих витков пружины.

Допускается маркировать на бирке, прикреплённой к пружине.

Клеймить клеймо ОТК.

25.На каждую пружину, выдержавшую испытания и признанную годной, составляется паспорт по установленной форме с указанием характеристик, полученных при испытании.

26.Пружины должны быть законсервированы согласно технологической инструкции на консервацию.

К пружине привязать бирку с указанием порядкового номера, года изготовления и номера пружины. Бирку опустить во внутрь пружины.

Пружины после консервации должны быть упакованы в два слоя бумаги:

1-й слой - Парафинированная бумага по ТУ 81-4-318-74

2-й слой - Влагонепроницаемая бумага по ГОСТ 8828-89.

Перед упаковкой пружины, заполнить этикетку согласно маркировке на бирке или на пружине и наклеить сверху упаковки.

Допускается вместо упаковочной бумаги пружину упаковывать в полиэтиленовую пленку марки МТ толщиной 0,2...0,3 ГОСТ 10354-82, совместно с парафинированной бумагой. Ярлык (этикетку) положить между бумагой и полиэтиленовой пленкой. Пакет перевязать полипропиленовым шпагатом из пленочных нитей ГОСТ 1730.8-88 ø 1,4 … 2,9 мм, завязать двойным узлом.

27.Транспортирование должно осуществляться в технологической таре. Тара должна обеспечивать сохранение защитного покрытия при транспортировании и хранении.

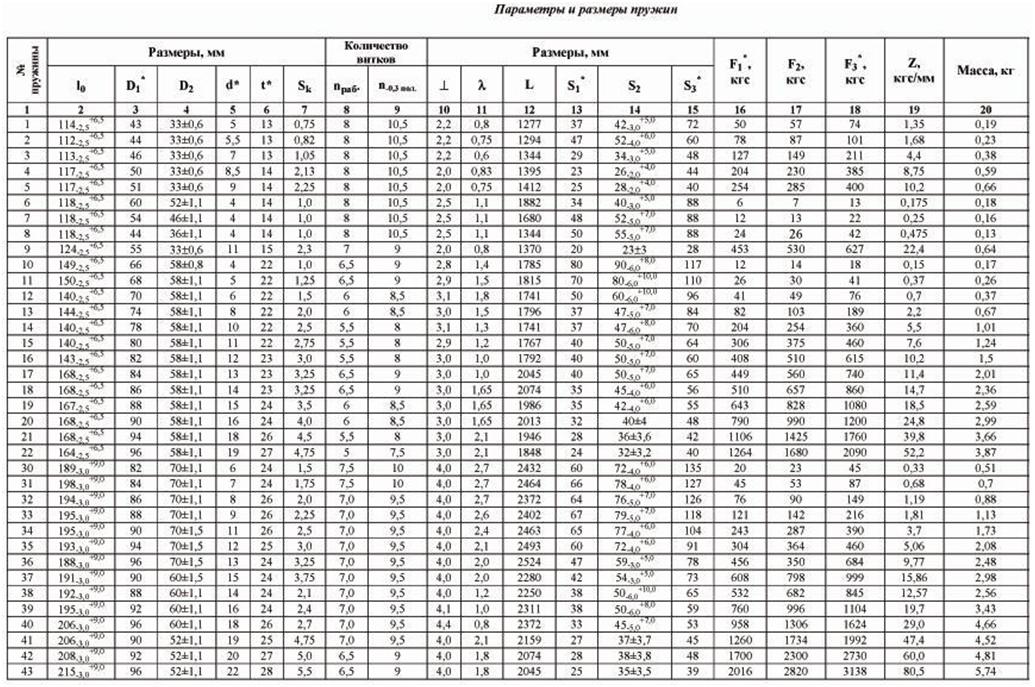

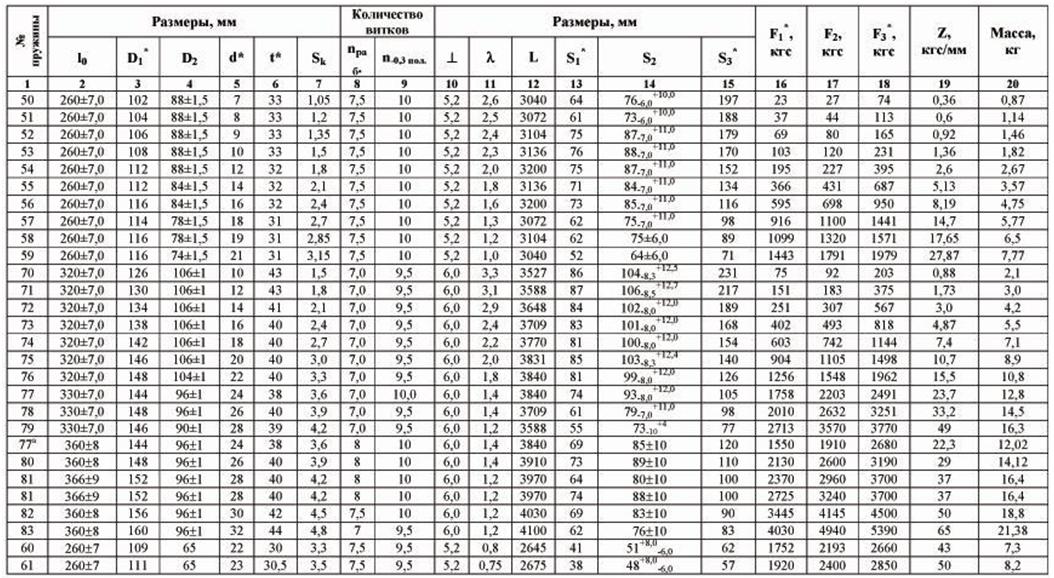

28.Параметры и размеры пружин в соответствии с приложением 1.

29.Применение пружин по давлениям настройки клапана в соответствии с приложением 2.

|